お客さまの困った困った(^^ゞ Vol.7 「バフ研磨出来ていない!」

お客さまの困った、困った

A パイプの断片

管先側 → 曲げ側 → 測定器

バフ研磨#300を行った後高周波曲げを行い、 更に電解研磨をしたステンレスパイプの断片です。

写真の右側は白くクスんでいますが、高周波曲げをした 側です。反対側は光沢が残っていますが、管先で高周波曲げ加工した反対側です。

曲げ側 → 管先側 → 測定器

上記写真の反対向きです。(光沢と表現しましたが写真では黒く見えますね。)

それぞれ右端の機器はその粗度を測定する機器です。

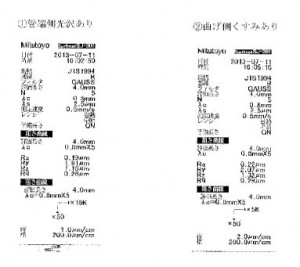

B 測定結果

現品を見られたお客さんからは「バフ研磨が出来ていない」とのご指摘がありました。

しかしながら、その2か所、くすんだ 「高周波曲げ側」と光沢のある「管先側」の粗度を測った測定記録ですが、これによると粗度的には問題ありませんでした。

バフ研磨も電解研磨も粗度が上がれば光沢が出ると思われがちですが、一概にはいえません。

この場合バフ研磨をして 高周波曲げをした後電解研磨をしています。

高周波曲げをし た場所から近いところは「クスむ」のだそうです。

「クスむ」原因は他にもありますが、今回は割愛します。

直管であればバフ研磨か電解研磨のどちらか一方で加工すればよかったのですが、製作の関係上、高周波曲げをしたパイプにバフ研磨が出来なかったために電解研磨を選択いたしました。

勿論、バフ研磨をした後に高周波曲げ加工したままでは研磨した意味がなくなります。

見た目を重視される場合は歪みが出ない角度や曲げRに条件がありますが、冷間曲げも選択の1つです。

しかし、配管の用途としては承服しかねるところですね。